Центрифуги | Центробежные компрессоры: принципы создания осевой силы и опасности

2026-01-23

Осевая сила в центробежном компрессоре возникает в основном из-за дисбаланса давления газа по обеим сторонам рабочего колеса. Во время работы компрессора выходное давление рабочего колеса последней ступени выше входного. Эта разница давлений на выходе и входе создает осевую тягу, направленную в сторону низкого давления (всасывающий патрубок). В частности, площадь взаимодействия газа на выходной стороне рабочего колеса и в области отверстия рабочего колеса относительно велика. Умножение этого на разницу давлений газа приводит к результирующей тяге на ротор. Эта результирующая тяга обычно направлена в сторону всасывающего патрубка, т.е. в сторону низкого давления (входная сторона) рабочего колеса, вызывая осевое смещение ротора.

В многоступенчатых компрессорах, если рабочие колеса расположены последовательно, осевые силы, создаваемые каждой ступенью, будут накапливаться, легко приводя к большой суммарной тяге. Однако при использовании расположения рабочих колес «спина к спине» соседние рабочие колеса создают осевые силы в противоположных направлениях, тем самым компенсируя друг друга. Такая компоновка обычно используется в конструкциях многоступенчатых компрессоров. Кроме того, конструкция ротора, расположение уплотнений и зазоры также влияют на величину осевой силы. Например, чрезмерно большие зазоры уплотнений могут привести к увеличению газового байпаса и увеличению осевой нагрузки. Вкратце, осевая нагрузка возникает из-за разницы давлений на рабочем колесе и осевого воздействия движения жидкости на ротор, и ее величина увеличивается с увеличением степени сжатия компрессора.

Опасности осевой силы

Вращающийся на высокой скорости ротор под действием осевой силы, всегда направленной в сторону низкого давления, испытывает значительное осевое смещение. Это осевое смещение может вызвать относительное скольжение между цапфой ротора и упорным подшипником, что приводит к износу или даже царапинам на цапфе или поверхности подшипника. В более серьезных случаях осевое смещение ротора может привести к контакту компонентов ротора, таких как рабочее колесо, с неподвижными компонентами, такими как статорный диффузор и спиральный корпус, что вызывает фрикционные столкновения, ударные повреждения и серьезные механические повреждения.

Кроме того, чрезмерная осевая сила может перегрузить упорный подшипник, что приводит к локальному износу или выгоранию, а также к высокотемпературному разрушению упорного подшипника. В итоге, несбалансированная осевая сила может вызвать ряд неисправностей, включая резонанс ротора, усиление вибрации агрегата, выход из строя уплотнений и перегрузку системы охлаждения, что серьезно угрожает безопасной и стабильной работе компрессора. Поэтому необходимы эффективные меры балансировки, чтобы избежать аварий, таких как трение, износ и столкновения, вызванные чрезмерной осевой силой.

Методы анализа и мониторинга

В промышленных условиях для понимания осевой силы и её воздействия обычно используются приборный мониторинг и аналитические расчеты. Распространенной практикой является установка датчиков осевого перемещения (обычно вихретоковых датчиков) на концах ротора и упорного подшипника для измерения осевого смещения ротора в реальном времени. При увеличении осевой силы ротор будет смещаться в осевом направлении, и датчик осевого перемещения может оперативно обнаружить это изменение смещения и выдать сигнал тревоги.

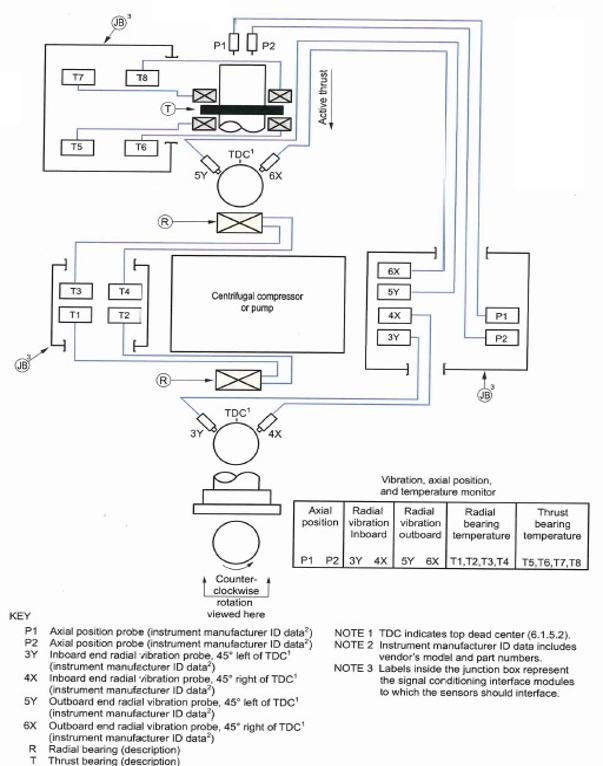

Одновременно, мониторинг повышения температуры упорного подшипника также является эффективным средством оценки изменений осевой силы: когда осевая сила слишком велика, нагрузка на упорный подшипник увеличивается, что приводит к повышению температуры подшипника. Поэтому мониторинг температуры подшипникового масла и температуры подшипника также является необходимым аналитическим методом. Кроме того, компрессоры часто оснащаются радиальными и осевыми датчиками вибрации, и рабочее состояние оборудования всесторонне анализируется с помощью систем мониторинга вибрации (таких как системы мониторинга, соответствующие стандартам API-670). На рисунке ниже показана конфигурация системы мониторинга центробежного компрессора с подшипником, смазываемым жидкостью, с указанием нескольких датчиков осевого перемещения (ВМП) и датчиков температуры для контроля осевого перемещения, температуры подшипника и т. д. Современные промышленные стандарты (например, API-670) требуют установки как минимум двух датчиков осевого перемещения на центробежных компрессорах с подшипниками, смазываемыми жидкостью.

Эти датчики могут собирать данные о положении оси ротора и вибрации подшипников в режиме реального времени. Анализ с помощью системы DCS или системы мониторинга позволяет оперативно обнаруживать аномальные осевые нагрузки и перегрев подшипников, а также другие признаки неисправностей. Например, если выходит из строя балансировочное устройство или протекает уплотнение, что приводит к увеличению осевой нагрузки, датчик осевого перемещения покажет тенденцию к увеличению смещения, и система выдаст сигнал тревоги, чтобы операторы приняли соответствующие меры.

Методы балансировки и управления

В промышленных приложениях используются различные методы балансировки для уменьшения или противодействия осевым силам. К распространенным мерам относятся:

Расположение рабочих колес «спина к спине»

Две ступени рабочего колеса устанавливаются «спина к спине», при этом направления давления в них противоположны. Например, сторона высокого давления одного рабочего колеса прилегает к стороне высокого давления другого рабочего колеса. Такая конструкция приводит к тому, что осевые силы, создаваемые соседними ступенями рабочего колеса, имеют противоположное направление и компенсируют друг друга, что делает этот метод наиболее распространенным способом самобалансировки для многоступенчатых центробежных компрессоров.

Установка балансировочного диска

Балансировочный диск устанавливается за последним рабочим колесом ротора (на конце высокого давления). Между внешним краем балансировочного диска и корпусом устанавливается лабиринтное уплотнение. Одна сторона снабжается газом высокого давления, а другая сторона соединена с камерой всасывания низкого давления, создавая разницу давлений высокого и низкого давления. Эта разница давлений создает осевую нагрузку на балансировочный диск, направленную в сторону входа, противоположную осевой силе, создаваемой самим рабочим колесом, тем самым устраняя большую часть осевой нагрузки. В нормальных условиях примерно 70% осевой силы может быть компенсировано балансировочным диском, а оставшаяся часть воспринимается упорным подшипником.

Балансировочный барабан

Подобно балансировочному диску, балансировочный барабан представляет собой вращающийся цилиндрический корпус, обычно расположенный непосредственно после рабочего колеса последней ступени, передняя и задняя стороны которого соединены с различными зонами давления. Балансировочный барабан использует разницу давлений между газом с обеих сторон для создания обратной осевой нагрузки, уравновешивающей основную. Он в основном используется в центробежных компрессорных установках высокой мощности или с высоким коэффициентом сжатия и требует использования упорных подшипников для предотвращения неконтролируемого движения ротора.

Другие меры

К ним относятся использование нескольких упорных подшипников, двухступенчатое сжатие (двойной вход/двойной выход) и снижение осевой нагрузки в ненормальных условиях эксплуатации за счет регулирования переменной нагрузки (например, рефлюкс и откачка).

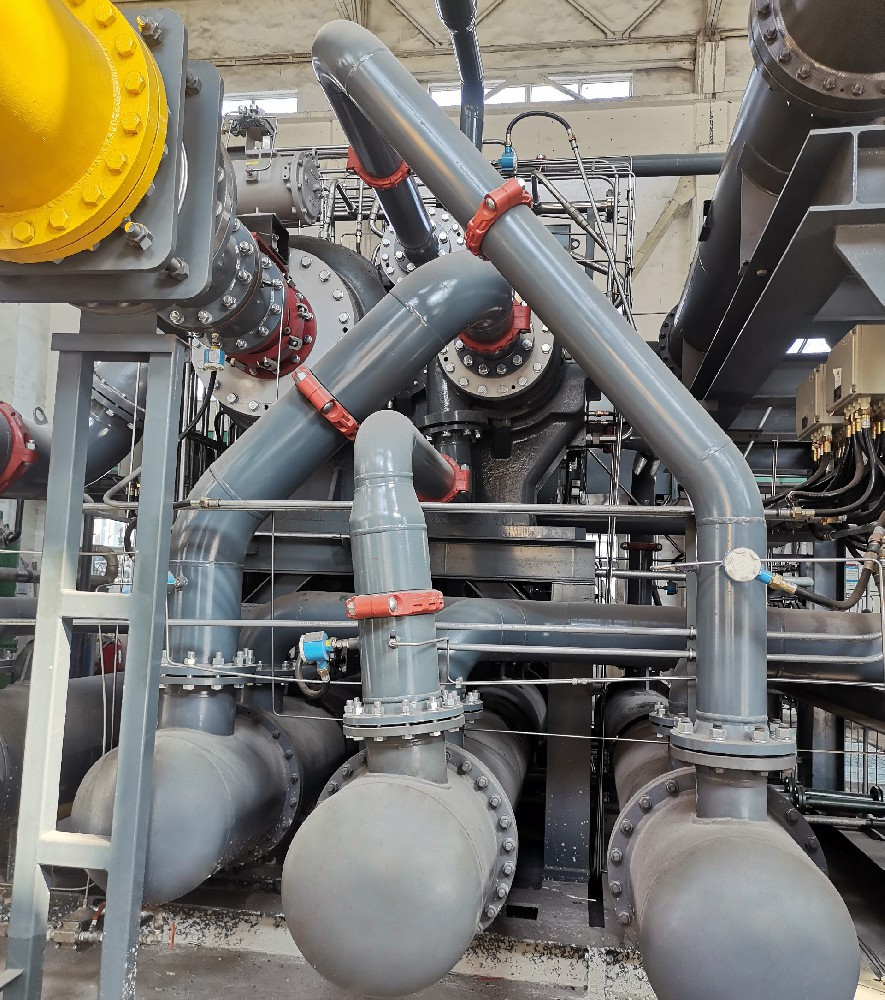

Эти балансировочные устройства создают обратную тягу механически или гидродинамически, значительно уменьшая или устраняя осевую силу, создаваемую самим рабочим колесом. Например, на фотографии центробежного компрессора, показанной ниже, на заднем конце рабочего колеса последней ступени установлено большое балансировочное дисковое/барабанное устройство (серая сферическая оболочка), использующее разницу давлений с обеих сторон для компенсации части осевой тяги.

В реальных условиях эксплуатации для предотвращения выхода из строя балансировочного устройства необходимы регулярные проверки уплотнения балансировочного диска и беспрепятственного потока в балансировочных трубах.

Конструкция балансировочного диска (обозначенная как серая сферическая оболочка) после рабочего колеса конечной ступени центробежного компрессора частично компенсирует осевую нагрузку рабочего колеса, создавая противоположные осевые усилия за счет разницы давлений в передней и задней камерах. Газ высокого давления проходит через одну сторону балансировочного диска, а другая сторона соединяется с всасывающим патрубком низкого давления. Оставшаяся осевая нагрузка воспринимается упорным подшипником.

Применение в инженерных задачах и примеры из практики

При проектировании и техническом обслуживании компрессоров необходимо в полной мере учитывать балансировку и контроль осевых сил. На этапе проектирования размеры и расположение балансировочного устройства должны быть рационально сконфигурированы, чтобы обеспечить соответствие зазоров уплотнения и балансировочных трубопроводов технологическим требованиям. Во время монтажа и ввода в эксплуатацию ротор должен быть точно выровнен, а также необходимо проверить зазоры упорного подшипника и смазку. Во время эксплуатации и технического обслуживания следует регулярно проверять лабиринтное уплотнение и трубопроводы балансировочного диска (или балансировочного барабана), а также устранять засоры, чтобы предотвратить утечку газа под высоким давлением, которая может привести к нарушению балансировки. Также необходимо обеспечить целостность защитных устройств, таких как датчики осевого перемещения и датчики температуры упорного подшипника, гарантируя чувствительность и надежность системы мониторинга. Например, на нефтехимическом заводе засор в балансировочном трубопроводе препятствует сбросу давления в полости балансировочного диска, что приводит к перегрузке упорного подшипника и его последующему повреждению.

Аналогично, повреждение межступенчатых уплотнений и ослабление колец камер высокого и низкого давления также могут внезапно увеличить осевые силы; Поэтому проверка состояния уплотнений имеет решающее значение. На практике своевременное обнаружение аномального осевого смещения и остановка для осмотра часто предотвращают более серьезные механические аварии.

В заключение, осевые силы в центробежных компрессорах оказывают значительное влияние на безопасность эксплуатации оборудования. Понимание механизма их возникновения и потенциальных опасностей, а также сочетание этого с онлайн-мониторингом и рационально спроектированным балансировочным устройством позволяет эффективно снизить риски, связанные с осевыми силами. Технологии балансировки, такие как балансировочные диски и рабочие колеса, расположенные друг за другом, могут значительно снизить осевые нагрузки, а методы мониторинга, такие как установка датчиков осевого смещения и температуры, позволяют обнаруживать аномалии в режиме реального времени. Научное проектирование и тщательное техническое обслуживание являются ключом к обеспечению хорошего контроля осевой силы ротора компрессора, продлению срока службы оборудования и повышению надежности эксплуатации. Вкратце, балансировка осевых сил и меры мониторинга являются одной из основ высоконадежной работы компрессоров.