Центрифуги | Обзор центробежных компрессоров и их связь с явлениями гидроударов и трубопроводными сетями

2026-01-23

Центробежные компрессоры — это турбинные компрессоры, широко используемые в нефтехимии, транспортировке природного газа и сепарации воздуха. Они преобразуют кинетическую энергию и повышают давление газа за счет высокоскоростного вращения рабочего колеса, предлагая такие преимущества, как большая производительность по газу, простая конструкция и стабильная работа. Благодаря достижениям в исследованиях газовой динамики эффективность центрифуг постоянно повышалась, а прорывы в области герметизации под высоким давлением и обработки узкого рабочего колеса расширили область их применения, позволив даже заменить поршневые компрессоры в некоторых ситуациях. Однако во время работы центрифуги подвержены изменениям расхода, давления и температуры, особенно скачкам давления, которые могут привести к повреждению оборудования и отказу системы. В данной статье основное внимание будет уделено явлению скачков давления в центрифугах и его связи с трубопроводными сетями.

Принцип работы центробежного компрессора основан на газовой динамике: приводной двигатель вращает рабочее колесо с высокой скоростью, газ получает кинетическую энергию в поле центробежных сил, а затем преобразует ее в энергию статического давления в диффузоре, обеспечивая повышение давления. Типичная конструкция включает в себя всасывающий блок, рабочее колесо, диффузор, отвод, обратный клапан, спиральный корпус и вспомогательные компоненты, такие как уплотнения, подшипники и муфты.

Определение и причины возникновения пульсации

Пульсация — это нестабильное явление в центробежных компрессорах, работающих при низких расходах. Когда расход на входе падает ниже порогового значения пульсации, отклонение между направлением потока газа и углом установки лопаток на входе увеличивается, что приводит к отрыву воздушного потока и обратному потоку. Эти периодические колебания проявляются в виде многократного всасывания и высасывания газообразной среды, сопровождающегося механической вибрацией, шумом и колебаниями давления. В тяжелых случаях это может вызывать «ревущий» звук, усиливать вибрацию агрегата и даже повреждать трубопроводную систему.

Помпажи можно разделить на внутренние и внешние причины.

Внутренние причины: В основном возникают из-за взаимодействия рабочего колеса и рабочей среды. При слишком низком расходе газ застаивается в канале рабочего колеса, снижая давление и приводя к обратному потоку и колебаниям.

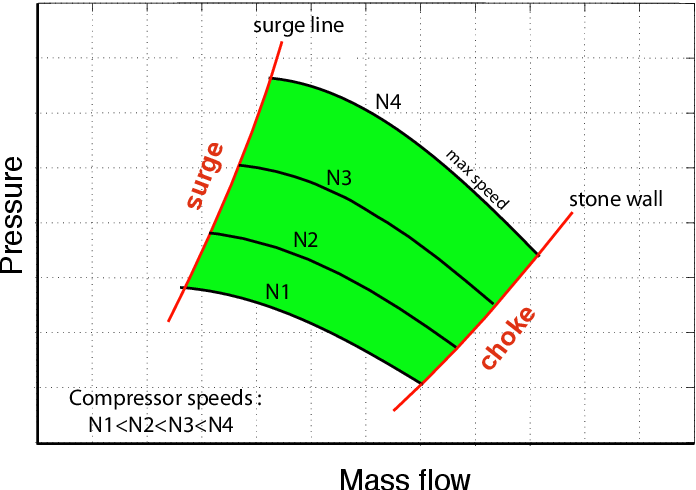

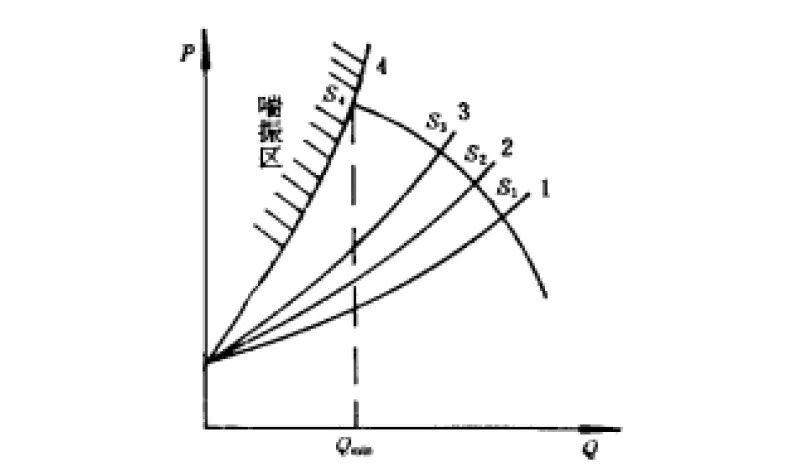

Внешние причины: Внешние системные факторы, такие как превышение давления в трубопроводе давления на выходе компрессора, могут вызвать обратный поток газа. Помпажи чрезвычайно опасны, потенциально приводя к повреждению рабочего колеса, выходу из строя подшипников и остановке системы. Помпажи являются неотъемлемой характеристикой компрессоров, и их возникновение можно визуально проанализировать с помощью кривых производительности (например, кривых зависимости коэффициента давления от расхода) и характеристических кривых трубопровода.

Ниже приведена типичная диаграмма производительности центрифуги, показывающая линию помпажа и диапазон установившегося режима работы:

Роль трубопроводных сетей в центрифужных системах

Трубопроводная сеть — это система трубопроводов, используемая центрифугой для транспортировки газа. Она включает в себя впускной патрубок (сторона входа) и выпускной патрубок (сторона выхода) и состоит из труб, фитингов, клапанов и т. д. Это не только канал для транспортировки газа, но и фактор, влияющий на динамический отклик и стабильность компрессора. Импеданс, пропускная способность и компоновка трубопроводной сети напрямую определяют противодавление и распределение потока в системе.

При проектировании объем трубопроводной сети должен быть минимизирован для уменьшения объема газа на выходе, что повышает устойчивость к скачкам давления. Акустические характеристики трубопроводной сети (такие как длина и диаметр труб) также влияют на распространение колебаний давления.

Взаимосвязь между гидроударом и трубопроводной сетью

Снижение расхода компрессора и сильное вращательное отрывное движение газа внутри канала рабочего колеса являются внутренними причинами помпажа. По мере уменьшения расхода кривая производительности трубопровода непрерывно смещается влево и пересекается с кривой производительности компрессора в области помпажа, вызывая тем самым помпаж. Следовательно, смещение кривой производительности трубопровода влево является условием возникновения помпажа.

Помпаж тесно связан с трубопроводной сетью, главным образом в следующих аспектах:

1. Влияние характеристической кривой трубопровода: точка пересечения кривой производительности компрессора и характеристической кривой трубопровода определяет рабочую точку. Если кривая трубопровода смещается влево (например, из-за закрытия клапана или увеличения сопротивления), точка пересечения может попасть в область помпажа, что приводит к помпажу. Чем больше пропускная способность трубопровода, тем больше амплитуда помпажа (низкая частота колебаний, большая амплитуда); чем меньше пропускная способность, тем меньше амплитуда (высокая частота, малая амплитуда).

2. Динамический отклик давления: При уменьшении расхода давление на выходе компрессора падает, но давление в трубопроводе не снижается мгновенно, вызывая обратный поток газа из трубопровода в компрессор и запуская периодические колебания. Это результат взаимодействия внутренних и внешних факторов; трубопроводная сеть, как внешний фактор, усиливает эффект внутреннего фактора.

3. Импеданс трубопровода и акустические характеристики: Импеданс трубопроводной сети влияет на границу срыва потока. Большие объемы потока на выходе могут увеличить время восстановления после срыва, в то время как оптимизация компоновки трубопровода (например, минимизация объема линии восстановления) может расширить диапазон рабочих параметров.

4. Взаимодействие нескольких блоков: На многокомпрессорных станциях общие трубопроводные сети могут вызывать срыв потока в одном компрессоре, что подчеркивает важность целостности конструкции трубопроводной сети.

Срыв потока в центробежных компрессорах является результатом комбинированного воздействия внутренних и внешних факторов. Трубопроводная сеть, как ключевой внешний фактор, напрямую влияет на границы и амплитуду гидроудара через свою пропускную способность, импеданс и характеристические характеристики. Понимание этой взаимосвязи помогает оптимизировать проектирование системы и повысить эксплуатационную надежность и эффективность. В будущем, благодаря интеграции передовых алгоритмов управления, контроль гидроударов станет более интеллектуальным и пригодным для сложных применений, таких как газопроводы.