Центрифуги | Разборка, ремонт и сборка одноступенчатых центробежных компрессоров

2025-12-19

Отчет о технологиях воздушных компрессоров

Уединение — самый эффективный образ жизни, самый комфортный образ жизни, самый беззаботный образ жизни, а также тот образ жизни, который легче всего приносит счастье и душевный покой. — Ли Иньхэ

Компрессоры технологических газов, являясь основным оборудованием установок сухого риформинга газа (DRP), считаются «сердцем» всей производственной системы. Эти компрессоры имеют одноступенчатую центробежную конструкцию и в основном используются для обработки технологических газов высокого давления; их эффективная работа напрямую влияет на стабильность и производительность последующих реакторов. Однако в реальных условиях эксплуатации механические неисправности могут приводить к внезапным отключениям, вызывая серьезные повреждения компонентов. В данной статье, на основе реального случая отказа, подробно рассматривается разборка и осмотр компрессора, планы и меры по ремонту, а также процесс окончательной повторной установки. Благодаря систематическому анализу причин отказа и стратегий ремонта, этот случай предоставляет ценную техническую информацию для обслуживания и восстановления аналогичного оборудования.

Описание неисправности: В процессе работы компрессор вышел из строя из-за механической неисправности, что привело к внезапному отключению и повреждению нескольких важных компонентов, включая входные направляющие лопатки (IGV), диффузоры, рабочее колесо, а также подшипники и шестерни внутри редуктора.

Реставрационные работы были разделены на три этапа: (A) разборка и осмотр; (B) планирование и выполнение работ; и (C) сборка. Весь процесс был сосредоточен на точных измерениях, ремонте материалов и контроле зазоров, чтобы обеспечить восстановление оборудования до его проектных характеристик.

А. Разборка и осмотр

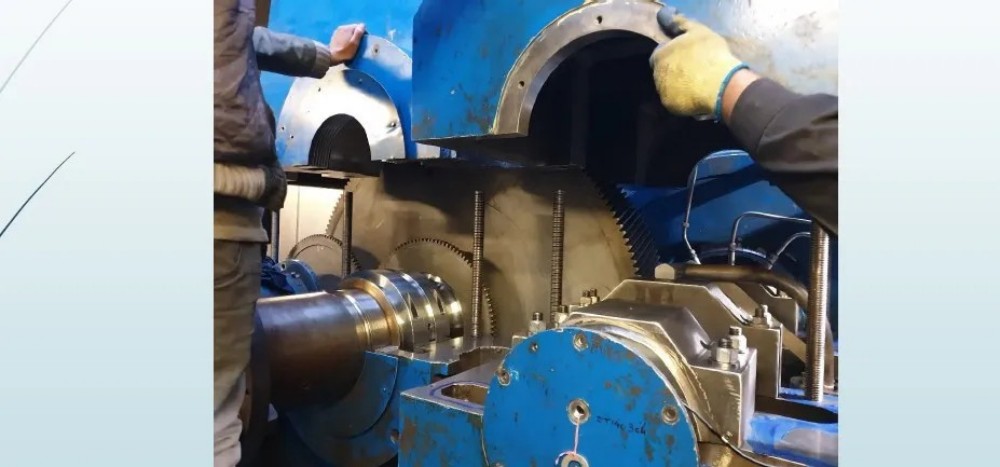

Разборка является основополагающим этапом диагностики неисправностей, направленным на выявление поврежденных компонентов и оценку общего масштаба повреждений. Процесс начинается со стороны впуска и систематически продвигается к основным компонентам. Ключевые этапы и результаты подробно описаны ниже.

Этапы разборки

1.Снятие воздушного фильтра и направляющей лопатки : Сначала снимите воздушный фильтр, чтобы облегчить осмотр узла направляющей лопатки. Затем разберите направляющую лопатку, чтобы изучить ее внутреннюю структуру.

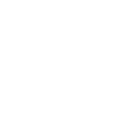

2.Визуальный осмотр : После снятия направляющего клапана (IGV) было обнаружено, что лопатки диффузора сильно деформированы, в области рабочего колеса обнаружены следы посторонних предметов, а на поверхности корпуса сухого газового уплотнения (DGS) — царапины. Это указывает на то, что неисправность могла возникнуть из-за попадания посторонних предметов или вибрационной перегрузки.

3.Классификация компонентов: Компрессор можно разделить на три основных модуля для проведения проверки.

Вращающаяся направляющая лопатка (IGV) отвечает за предварительное вращение газа; входной спиральный корпус включает в себя диффузор, рабочее колесо, систему охлаждения и корпус системы охлаждения. Редуктор включает в себя высокоскоростной вал, низкоскоростной вал, подшипники, угольные кольца и шестерню привода главного масляного насоса.

Было обнаружено, что направляющая лопатка направляющего аппарата полностью сломана, фрагменты разбросаны по всей линии всасывания. Поверхность излома имела хрупкий характер, возможно, вызванный усталостью материала или ударом постороннего предмета.

Диффузор имел множественные повреждения старых лопаток с заметными царапинами и деформациями на поверхности. Корпус диффузора был цел, но необходимо оценить целостность канала потока.

Рабочее колесо имело несколько поврежденных лопаток, а крышка рабочего колеса и винт крышки отсоединились и были выброшены в линию всасывания. Анализ поперечного сечения выявил распространение трещин у основания лопаток, что указывает на то, что основной причиной была вибрация от перегрузки.

На поверхности узла DGS и корпуса были обнаружены незначительные царапины, а также признаки коррозии на резьбе и стыках корпуса, но уплотнительная поверхность сердечника не была повреждена.

Для измерения критических зазоров и обеспечения точности данных использовались прецизионные инструменты (такие как штангенциркули и индикаторы часового типа). Анализ повреждений предполагает возможное сочетание воздействия посторонних предметов и резонанса вибрации.

Б. План и мероприятия по ремонту

На основе результатов проверки был разработан целенаправленный план ремонта, в котором приоритет отдавался замене компонентов повышенного риска и сочетались сварочные работы с прецизионной механической обработкой. Цель заключалась в восстановлении оборудования до стандартов производителя при одновременном контроле затрат.

Меры по ремонту

1.Система направляющих лопаток (IGV) была полностью заменена из-за повреждения многолопастного механизма. Было принято решение заменить весь узел IGV, включая механическую обработку и регулировку угла входа для обеспечения равномерного потока.

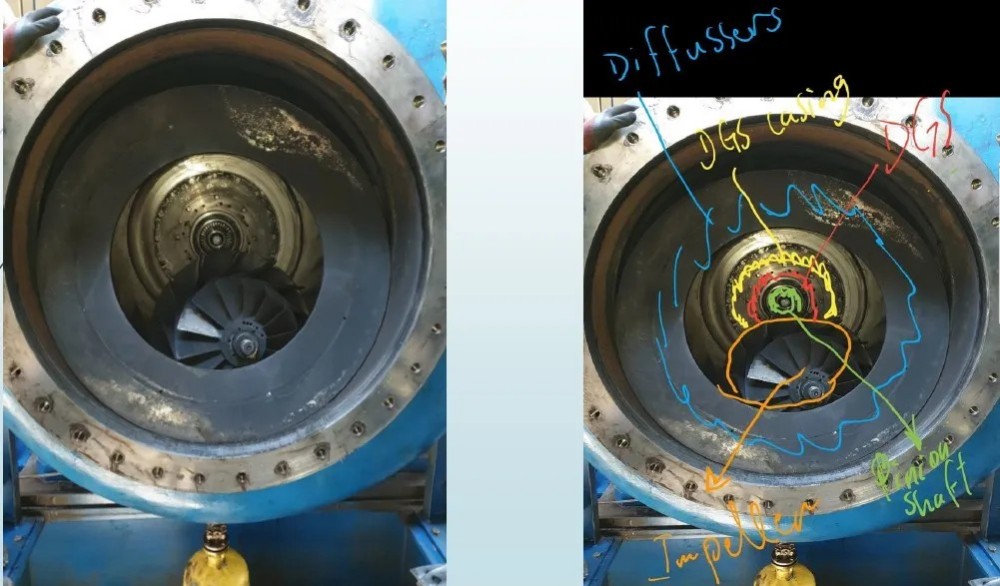

2.диффузор был подвержен повреждениям, поэтому был разработан и изготовлен безлопастной диффузор. В новой конструкции используется оптимизация каналов потока для уменьшения турбулентности и повышения устойчивости к попаданию посторонних предметов.

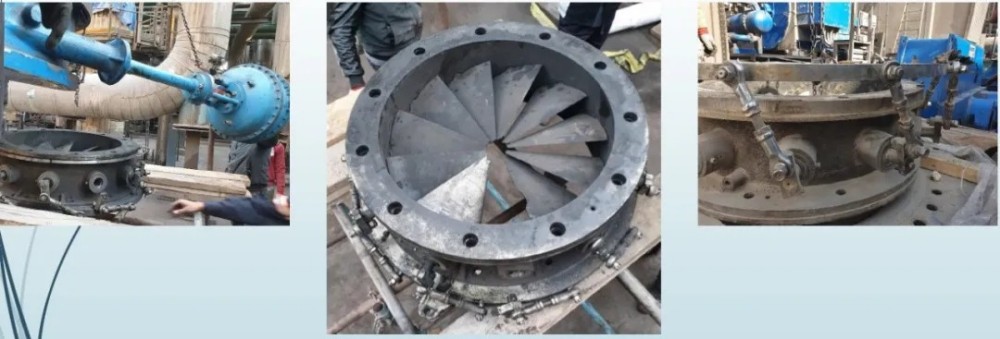

3.Замена рабочего колеса, системы валов и связанных с ними компонентов.

C. Переустановить

Процесс сборки включает в себя обратную разборку с акцентом на контроль зазоров, проверку момента затяжки и динамическую балансировку. Он выполняется поэтапно, чтобы гарантировать соответствие каждого соединения стандарту API 617 (Общая спецификация для осевых/центробежных компрессоров).

Этапы переустановки

1.Установите LSS, проверьте радиальный/осевой зазор (<0,1 мм), затем установите главный масляный насос и убедитесь в зацеплении шестерен.

2. Установите полуподшипники в быстрорежущую сталь. Соберите радиальные и упорные подшипники со стороны давления/двигателя и проверьте зазоры по одному (шейка вала: 0,08-0,12 мм; упорный: 0,05-0,08 мм).

3.Проверка зацепления зубчатых передач. Измерьте люфт (0,15-0,25 мм) и, сверившись с чертежом зубчатой передачи, убедитесь, что отклонение профиля и спирали составляет <0,02 мм.

4.Установка угольного кольца и DGS: Вставьте угольное кольцо, установите корпус DGS и соединительный трубопровод, убедитесь, что уплотнительная поверхность чистая.

5.Соберите компоненты DGS, точно выровняйте DGS и приложите момент предварительной нагрузки (50-70 Нм).

6.Загерметизируйте редуктор, накройте его отремонтированной крышкой редуктора и приложите равномерное усилие затяжки.

7.Установите рабочее колесо и диффузор. Гидравлическим способом запрессуйте рабочее колесо и проверьте момент затяжки винтов крышки чашки (>200 Нм). Измерьте радиальный зазор между рабочим колесом и диффузором (0,5-0,8 мм), чтобы убедиться в отсутствии помех.

8.Установите направляющий клапан и фильтр, соберите новый направляющий клапан и переустановите ингаляционный фильтр.

После повторной установки оборудование успешно прошло функциональное испытание на давление воды (в 1,5 раза превышающее расчетное давление) и проверку балансировки, подтвердив отсутствие каких-либо отклонений.

Данный пример ремонта технологической центрифуги демонстрирует эффективность методов системной инженерии в устранении неисправностей. Детальная разборка для выявления первопричин (посторонние предметы и вибрация), целенаправленный ремонт (например, модернизация безлопастного диффузора) и точная сборка обеспечили безопасный перезапуск оборудования. Этот процесс не только восстановил производственную мощность, но и повысил отказоустойчивость.