Центробежный компрессор | Изучение конструкции рабочего колеса центробежного компрессора

2025-03-28

Изучение конструкции рабочего колеса центробежного компрессора

Рабочее колесо, как вращающийся элемент, является ключевым аэродинамическим компонентом, передающим механическую работу от вала к потоку жидкости. Поскольку колесо представляет собой вращающееся тело, оно испытывает напряжения от центробежных сил, а также периодические аэродинамические нагрузки от статических элементов (например, диффузора). Поэтому при проектировании рабочего колеса крайне важен баланс между аэродинамическими и прочностными характеристиками.

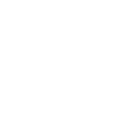

На приведенном выше рисунке показан детальный процесс проектирования рабочего колеса. Проектирование выполняется в следующем порядке:

1.Задание меридиональной формы (см. рис. a),

2.Распределение угла установки лопаток (рис. b),

3.Распределение толщины лопаток (рис. c),

4.Задание геометрии диска (рис. d).

При этом меридиональная форма и распределение угла лопаток тесно связаны с ключевыми параметрами производительности: расходом, степенью сжатия, КПД и запасом по помпажу. Поэтому для их оптимизации критически важны опыт и интуиция конструктора, а также корректировка геометрии на основе наблюдения за паттернами течения. Для аэродинамической оценки используется CFD-анализ, однако он требует значительного времени и экспертной проверки сходимости, устойчивости и областей, требующих улучшения.

С другой стороны, распределение толщины лопаток и форма диска связаны с прочностными характеристиками (напряжения, собственные частоты) и могут быть частично автоматизированы. Для их оценки применяется FEM-анализ, который выполняется значительно быстрее CFD и обеспечивает стабильные результаты.

Таким образом:

A.Основные аэродинамические параметры проектируются традиционными методами на основе опыта и решений инженеров;

B.Прочностные характеристики автоматически оптимизируются с использованием инструментов (например, Isight).

Критерии оптимизации:

Максимальное напряжение,

Диапазон расстройки частот,

Максимальная толщина лопатки.

Примечание:

Диапазон расстройки — это отношение диапазона рабочих скоростей (диапазон оборотов), в котором разница между частотой возбуждения (число лопаток диффузора Zn × скорость вращения n) и собственной частотой колеса достигает или превышает заданное значение. Среди геометрических параметров фиксируются: меридиональная форма, распределение угла лопаток, число узловых диаметров, радиус скругления корня лопатки и форма отверстия диска. Для максимизации диапазона расстройки изменяются: распределение толщины лопаток, положение и форма передней кромки разделительных лопаток, а также форма тыльной стороны диска. Максимальная толщина лопатки включена в критерии, чтобы избежать неограниченного увеличения толщины при оптимизации расстройки. Для оптимизации используется ПО Isight с генетическим алгоритмом.

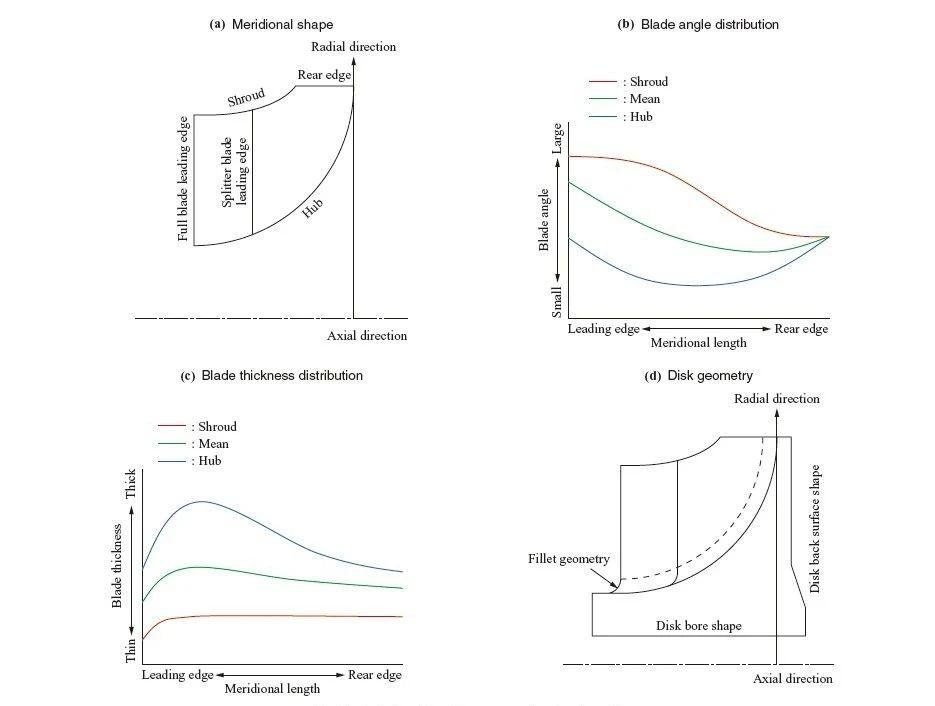

На приведенном выше рисунке показаны результаты оптимизации конфигурации рабочего колеса. Выбранное окончательное решение обеспечивает широкий диапазон расстройки частот и низкий уровень максимальных напряжений. Максимальное напряжение частично коррелирует с собственными частотами, поэтому при увеличении диапазона расстройки наблюдается тенденция к его снижению.

Сравнение характеристик:

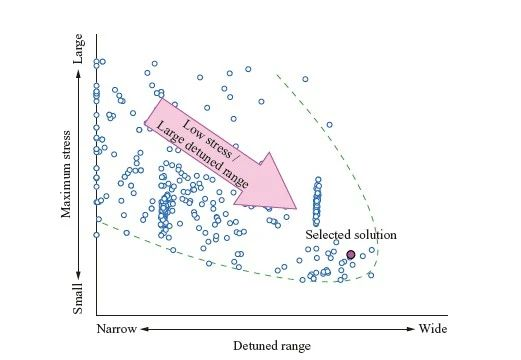

В таблице указаны различия в КПД и диапазоне расстройки между базовым колесом, промежуточными вариантами (Колесо А и В) и окончательным решением (Колесо С):

Базовое колесо: Изначально не предназначалось для работы в высокоскоростной зоне. При включении этой зоны в рабочий диапазон диапазон расстройки резко сужается. Даже с двумя альтернативными диффузорами (разное число лопаток) значительная часть рабочей области остаётся нерасстроенной.

Колесо А: Увеличены расход и окружная скорость по сравнению с базовым колесом. Акцент на прочность привёл к росту диапазона расстройки, но КПД значительно снизился.

Колесо В: Умышленно улучшена аэродинамика — достигнут одновременный рост КПД и диапазона расстройки. Благодаря оптимизации прочности, оба параметра превзошли базовый вариант.

Колесо С: Полная расстройка достигнута за счёт использования альтернативных диффузоров с разным числом лопаток.

Ключевые моменты:

Колесо А — компромисс между прочностью и эффективностью;

Колесо В — баланс аэродинамики и прочности;

Колесо С — устранение ограничений за счёт гибкой конфигурации.

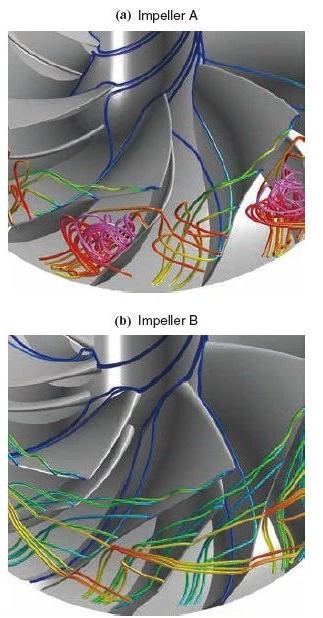

Для анализа разницы в эффективности между Колесом А и В на рисунке выше показана картина течения в рабочих колесах.

Колесо А (рис. a):

Линии тока образуют зоны застоя на выходной стороне колеса.

Причина: чрезмерная нагрузка между лопатками вызывает:

Утечки через зазоры,

Накопление вторичных потоков от поверхности ступицы и всасывающей стороны, которые не могут свободно двигаться вниз.

Кроме того:

Часть жидкости, достигнув выходной зоны, возвращается обратно и повторно захватывается в этой области.

Застойная жидкость в канале нагнетательной стороны разделительных лопаток переливается через их переднюю кромку и снова попадает в застойную зону соседнего канала на всасывающей стороне.

Колесо В (рис. b):

Для устранения этих проблем:

Увеличено число лопаток,

Разделительные лопатки продлены вперед,

Снижена нагрузка между лопатками.

Результат:

Утечки и вторичные потоки плавно направляются к выходу колеса без накопления.

Улучшенная картина течения напрямую способствует повышению КПД колеса.