Центрифуги | Профилактическое техническое обслуживание: какие компоненты следует ремонтировать? Комплексное исследование с ключевыми моментами

2026-02-06

Центробежные компрессоры — это высокоскоростные, высокоточные и высоконадежные механические устройства. Требования к их плановому техническому обслуживанию относительно невелики, но неисправности могут привести к падению давления сжатого воздуха в трубопроводах. Если дежурный персонал не может оперативно прибыть для осмотра, это может привести к остановке производственной линии. Поэтому усиление технического обслуживания и профилактического обслуживания воздушных компрессоров и связанного с ними оборудования имеет решающее значение; ремонт и осмотр на месте должны выполняться только профессионально обученными специалистами.

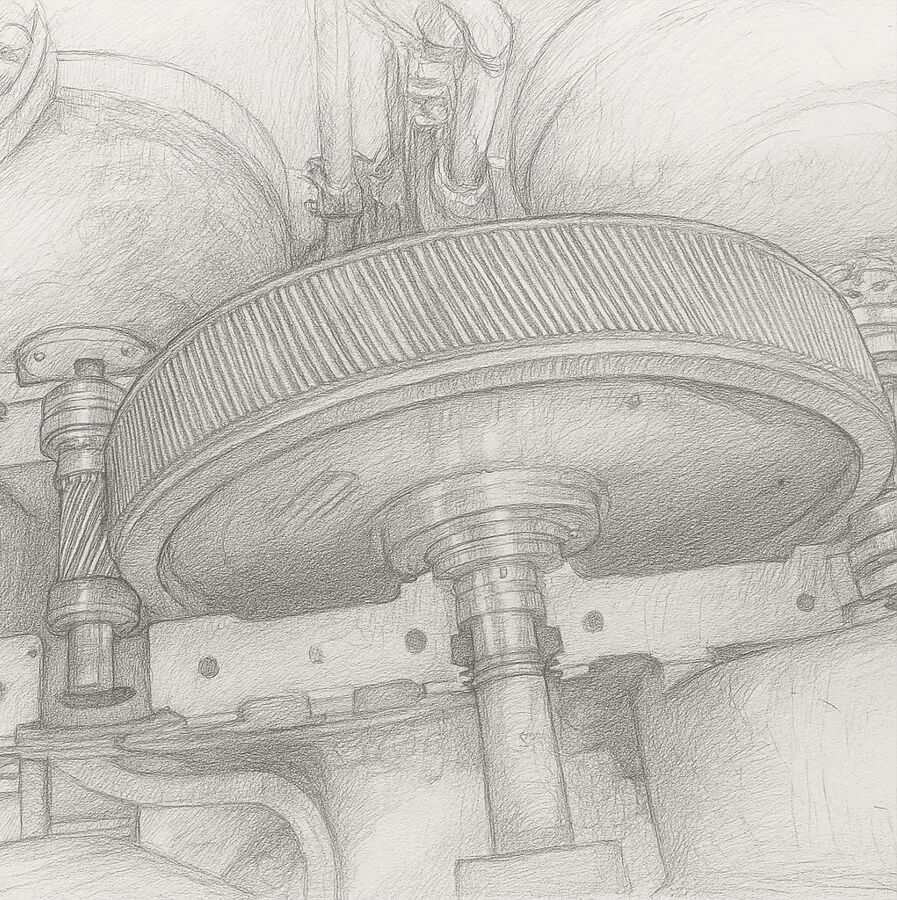

Центробежные компрессоры, также известные как турбокомпрессоры, являются разновидностью турбомашин. Их основная цель — увеличить количество молекул газа на единицу объема, тем самым повышая давление газа и сокращая расстояние между молекулами газа. Принцип их работы заключается в том, что рабочее колесо приводит газ во вращение с высокой скоростью, подвергая газ центробежной силе и увеличивая скорость его потока. Газ подвергается процессу расширения при прохождении через рабочее колесо, что еще больше увеличивает его давление. Впоследствии газ проходит через диффузор, где его скорость потока уменьшается, а давление увеличивается, преобразуя кинетическую энергию в статическое давление.

Преимущества центробежных компрессоров включают широкий диапазон производительности, непрерывную подачу газа, высококачественную подачу воздуха, компактную конструкцию и высокую эффективность при работе с большими расходами газа. Однако они не подходят для чрезвычайно малых расходов газа и имеют низкую степень сжатия в одноступенчатом режиме. Профилактическое техническое обслуживание имеет важное значение для центробежных компрессоров. Центробежные компрессоры широко используются в различных отраслях промышленности благодаря высокой производительности и низкой частоте технического обслуживания. По сравнению с объемными компрессорами аналогичного размера, они имеют меньше движущихся частей, более энергоэффективны, проще в обслуживании и имеют более низкую относительную стоимость в течение всего срока службы. Однако условия окружающей среды, износ или небрежность могут повлиять на производительность центробежных компрессоров. Поэтому профилактическое техническое обслуживание имеет решающее значение для продления срока службы оборудования и повышения производительности системы.

Профилактическое техническое обслуживание центробежных воздушных компрессоров включает в себя тщательную очистку каналов потока оборудования, а также проверку и регулировку соответствующих систем управления. Это включает в себя очистку и покраску воздуховодов, рабочих колес, диффузоров и охладителей; осмотр всех рабочих клапанов; осмотр внутренних конструктивных элементов редуктора; и калибровку центровки двигателя.

Требования к профилактическому техническому обслуживанию включают следующее:

Впускные каналы и ротор:

① Осмотр и регулировка впускных и предохранительных клапанов;

② Техническое обслуживание и осмотр рабочих колес и диффузоров первой, второй и третьей ступеней;

③ Очистка и полировка направляющих лопаток первой, второй и третьей ступеней и нанесение коррозионностойкого высокотемпературного покрытия;

④ Очистка охладителей первой, второй и третьей ступеней, полировка и покраска камер, а также очистка каналов охлаждения масла;

⑤ Замена компонентов, калибровка главного двигателя и проведение блокировочных испытаний.

Система смазки: ① Проверка соединений трубопроводов системы смазки; ② Проверка обратных клапанов системы смазки; ③ Проверка и регулировка клапана регулирования давления масла в системе смазки; ④ Проверка главного масляного насоса и замена сальника вала насоса; ⑤ Проверка вспомогательного масляного насоса и замена сальника вала; ⑥ Проверка масляного фильтра и замена фильтрующего элемента; ⑦ Проверка маслонагревателя; ⑧ Проверка маслоохладителя, очистка водяной стороны и замена прокладки; ⑨ Проверка фильтра и регулирующего клапана прибора; ⑩ Проверка сапуна и замена фильтрующего элемента; Проверка и регулировка манометра отрицательного давления в масляном баке.

Система воздушного охлаждения: ① Разборка, удаление ржавчины, нанесение антикоррозийного покрытия и сборка входных и выходных патрубков первичного, вторичного и третичного охладителей; ② Осмотр и очистка воздушной стороны первичных, вторичных и третичных охладителей; ③ Осмотр, очистка, нанесение антикоррозийного покрытия и замена прокладок передних крышек первичного, вторичного и третичного охладителей; ④ Осмотр, очистка, удаление ржавчины и нанесение покрытия на корпуса первичного, вторичного и третичного охладителей; ⑤ Осмотр сливных клапанов первичного, вторичного и третичного охладителей.

Система контрольно-измерительных приборов и управления: ① Калибровка системы обнаружения вибрации ротора на низких скоростях; ② Проверка системы обнаружения и сигнализации вибрации вала; ③ Проверка системы обнаружения и сигнализации давления; ④ Калибровка реле давления сжатого воздуха; ⑤ Проверка главного масляного насоса, вспомогательного масляного насоса и реле уровня масла; ⑥ Проверка системы обнаружения и сигнализации температуры; ⑦ Проверка системы управления и панели; ⑧ Проверка заданных значений; ⑨ Анализ рабочих данных; ⑩ Проверка блокировочных устройств системы управления; Осмотр, очистка, затяжка и проверка реле, клемм, источника питания ПЛК, модуля ввода-вывода ЦП и коммуникационного модуля.

Особое внимание следует уделить ротору направляющих лопаток на входе (IGV) и компонентам охладителя центробежного компрессора. Эти компоненты имеют решающее значение для центробежного воздушного компрессора, и регулярный осмотр и надлежащее техническое обслуживание являются ключом к поддержанию надежности и высокой производительности системы. Помимо крупного редуктора и приводного механизма, к движущимся частям центробежного компрессора относится ротор — один из важнейших компонентов всей системы. Во время работы ротор вращается с высокой скоростью и состоит из таких компонентов, как рабочее колесо, главный вал, балансировочный диск и упорный диск.

Во время планового технического обслуживания и нормальной эксплуатации на поверхности рабочего колеса неизбежно накапливаются твердые примеси, что приводит к усилению вибрации каждой ступени ротора и снижению эффективности компрессора. Поэтому необходимо тщательно осматривать и очищать поверхность от примесей, а также выявлять потенциальные проблемы для снижения износа оборудования, поддержания оптимального режима работы компрессора и продления срока службы ротора. Динамическая балансировка также может эффективно снизить износ оборудования; этот этап может быть выполнен на месте или в профессиональной лаборатории динамической балансировки.

Компоненты охладителя обычно изготавливаются из меди или нержавеющей стали. Медь обладает более высокой эффективностью теплообмена, чем нержавеющая сталь, но её коррозионная стойкость несколько хуже, а стоимость выше. Поэтому выбор материала должен основываться на реальных условиях. Правильное техническое обслуживание может улучшить производительность и срок службы охладителя. При надлежащем техническом обслуживании теплообменник может работать дольше. Во время эксплуатации следует обращать внимание на разницу температур теплообмена, которая представляет собой разницу между температурой воздуха на выходе и температурой охлаждающей воды на входе. Как правило, разница температур должна быть выше 8℃, вряд ли ниже 6℃ и не должна превышать 15℃. Цикл очистки охладителя зависит от качества источника воды и условий эксплуатации оборудования. Разница температур теплообмена также может использоваться в качестве индикатора для определения цикла очистки охладителя.

Охладители обычно очищаются с помощью таких методов, как химическая обработка и промывка струей воды. Следует соблюдать осторожность, чтобы не повредить корпус охладителя во время очистки. Улучшение результатов: Благодаря профилактическому техническому обслуживанию центробежные компрессоры могут работать более эффективно и безопасно. Для обеспечения безопасной и эффективной работы оборудования необходимы регулярное техническое обслуживание и осмотр ключевых компонентов. С одной стороны, регулярная проверка работы компрессора и использование методов ввода оборудования в эксплуатацию для выявления потенциальных неисправностей позволяют подготовиться к поиску и устранению неисправностей. С другой стороны, необходимо разбирать и осматривать основные компоненты, такие как ротор и система охлаждения, чтобы оперативно выявлять и устранять проблемы износа или смазки и тем самым повышать эффективность системы.