Центрифуга | Анализ условий предотвращения скачков давления в центробежных компрессорах

2026-01-16

Центробежные компрессоры широко используются в промышленности для сжатия газа, однако во время работы может возникать помпа. Эта помпа представляет собой нестабильное состояние, вызванное обратным потоком газа при низком расходе, что может привести к повреждению оборудования и перебоям в производстве. На основе принципов гидродинамики и инженерной практики в данной статье анализируется механизм возникновения помпы и рассматривается ключевое условие ее предотвращения: фактический расход на входе Q должен быть больше минимального расхода, вызывающего помпу, Qmin, т.е. Q > Qmin. На основе обзора литературы, разработки стратегии управления и анализа конкретных случаев в статье разъясняется роль систем противопомпового управления, конфигурации клапанов и параметров мониторинга в достижении этого условия. Исследование показывает, что сочетание передовых алгоритмов управления и мониторинга в реальном времени может эффективно расширить диапазон стабильной работы компрессора и повысить эффективность и надежность системы. Данная статья, объемом около 2500 слов, призвана служить справочным материалом для проектирования и технического обслуживания.

Центробежные компрессоры являются ключевым оборудованием в нефтехимической промышленности, системах транспортировки природного газа и холодильных установках, и их эффективная работа напрямую влияет на производительность и экономическую выгоду. Однако, когда расход на входе падает до определенного порогового значения, компрессор становится склонен к помпажу. Это явление возникает из-за неспособности рабочего колеса поддерживать достаточное давление, что приводит к обратному потоку газа от выхода к входу, образуя периодические колебания, сопровождающиеся сильной вибрацией, шумом и повышением температуры. Статистика показывает, что помпажи могут увеличить время простоя оборудования более чем на 20% и вызвать механическую усталость компонентов, таких как подшипники и уплотнения.

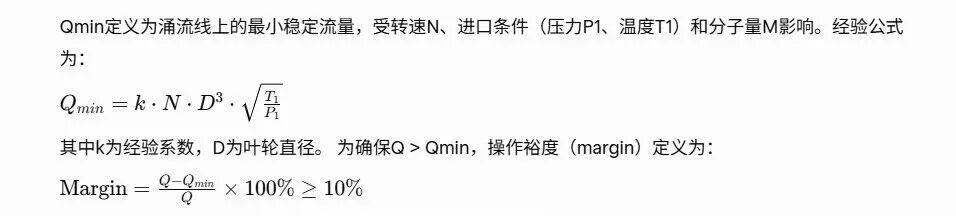

Основная информация, предоставленная пользователем, указывает на то, что скорость помпажа, или минимальный расход Qmin, является границей, обеспечивающей стабильную работу компрессора. Для обеспечения стабильности фактический расход на входе Q должен удовлетворять условию Q > Qmin. Это условие является не только теоретической основой, но и основным принципом в инженерной практике.

С момента своего появления в середине XX века феномен помпажа стал актуальной темой в исследованиях компрессоров. Грейцер (1976) впервые разработал динамическую модель помпажа, описывающую влияние жесткости и демпфирования системы на цикл помпажа. Эта модель подчеркивает, что основной причиной помпажа являются колебания давления, вызванные срывом потока в рабочем колесе при низких расходах. Последующие исследования расширились до численного моделирования, например, с использованием методов вычислительной гидродинамики (CFD), для прогнозирования расположения линий помпажа.

В международном контексте компания Emerson Automation (2019) провела обзор систем защиты от скачков давления, указав, что линия контроля скачков давления (SCL) должна быть параллельна линии скачков давления, с запасом, обычно составляющим 10–20% . Компания Petrotech (2024) дополнительно представила резервное оборудование и алгоритмы калибровки для повышения надежности системы. Общепринято, что суть предотвращения скачков давления заключается в поддержании рабочей точки вдали от линии скачков давления, т.е. Q > Qmin, но для учета таких неопределенностей, как сезонные колебания расхода, необходимо адаптивное управление.

Условия для резкого роста

На графике рабочих характеристик центробежного компрессора показана область стабильной работы, где по горизонтальной оси отложен расход Q, а по вертикальной — напор H. График расхода делит карту на область стабильной работы (правая сторона) и область нестабильной работы (левая сторона). Когда расход на входе Q уменьшается до Qmin, абсолютная скорость на выходе из рабочего колеса не может преодолеть сопротивление системы, что приводит к локальному срыву потока. Происходит отрыв воздушного потока с образованием вихрей, давление резко падает, вызывая впоследствии обратный поток газа на выходе.

Противоточный поток дополнительно снижает входное давление, создавая положительную обратную связь: противоточный газ возвращается к рабочему колесу, создавая кратковременную зону высокого давления, которая затем сбрасывается, вызывая эффект «дыхания». Цикл обычно составляет 0,1–1 секунду, а частота зависит от объема системы . К влияющим факторам относятся:

а. Геометрические параметры: количество лопаток рабочего колеса, конструкция диффузора. Узкие каналы склонны к возникновению срыва потока.

б. Рабочие параметры: минимальное рабочее давление (Qmin) увеличивается на низких скоростях; высокая влажность среды увеличивает риск образования конденсата.

в. Внешние возмущения: дросселирование клапана на выходе или резкое падение расхода на входе.

Заявление пользователя о том, что «приток в определенной степени снижен», означает, что Q ≤ Qmin. Этот пороговый уровень определяется тестовой кривой производителя и обычно составляет 40–60% от номинального расхода.

Последствия всплеска

Скачкообразное изменение давления не только вызывает вибрацию (ускорение до 10g), но и приводит к концентрации термических напряжений, сокращая срок службы подшипника на 50%. В экстремальных случаях обратный поток воздействует на уплотнение, создавая риск утечки или взрыва. Поэтому предотвращение состояния Q > Qmin является не только требованием стабильности, но и базовым уровнем безопасности.

Ключевое условие для предотвращения скачков напряжения: Q > Qmin

Теоретическая основа условий

Это состояние визуализируется с помощью кривой производительности: рабочая точка должна располагаться справа от линии регулирования пускового тока.

Инженерные меры для достижения Q > Qmin

1.Контроль расхода и сигнализация: Установите расходомер (вихревого или диафрагменного типа) для расчета отношения Q/Qmin в режиме реального времени. Когда расход падает ниже порогового значения, срабатывает сигнализация о низком расходе, и обратный клапан автоматически открывается для увеличения циркуляционного потока.

2.Конструкция клапана включает в себя обратный клапан или сливной клапан, расположенный после компрессора, для предотвращения обратного потока; противопульсационный клапан имеет время отклика менее 2 секунд от полного закрытия до полного открытия. Он расположен близко к выходному патрубку компрессора для уменьшения объема складских запасов.

3.Оптимизируйте условия эксплуатации , повысив давление или температуру на входе, чтобы уменьшить минимальное рабочее давление (Qmin); избегайте резкой разгрузки и обеспечьте постепенное дросселирование.

Эти меры гарантируют поддержание соотношения Q > Qmin во время динамических изменений, предотвращая попадание в нестабильную область.

Стратегия контроля скачков напряжения

Традиционное ПИ-регулирование, основанное на модели помпажа, использует ПИ-алгоритм для регулирования открытия клапана в противопомпажных контроллерах. Регулируемой переменной является коэффициент расхода φ = Q / (N · D), а целевым значением является φ > φmin. Контур обратной связи включает датчик перепада давления и обратную связь по положению, время отклика составляет <1 секунды.

Усовершенствованный алгоритм: модель прогнозирующего управления (MPC). MPC прогнозирует будущие состояния, оптимизирует работу клапанов и адаптивно корректирует запасы. Например, в системах с частотно-регулируемым приводом (VSD) MPC в сочетании с регулированием скорости расширяет диапазон устойчивости на 20%. Моделирование показывает, что пусковые токи снижаются на 80% при использовании MPC.

Ключевым условием предотвращения срыва потока в центробежных компрессорах является то, что фактический расход на входе Q превышает минимальный расход, вызывающий срыв потока, Qmin, т.е. Q > Qmin. Это условие вытекает из равновесия гидродинамики и отражает физические пределы стабильной работы . Благодаря интеграции систем мониторинга, клапанов и усовершенствованных систем управления можно эффективно управлять запасом прочности, снижая риски. Будущие исследования должны быть сосредоточены на прогнозировании с помощью ИИ и параллельной оптимизации на нескольких машинах для адаптации к сложным условиям эксплуатации. Инженерная практика должна включать в себя использование кривых производителя и регулярную калибровку для обеспечения безопасности и эффективности.